В сфере сварки главные споры разгораются не из-за цены оборудования или даже марки электродов. Всё крутится вокруг одного простого вопроса: что считать по-настоящему хорошим сварным швом? Не ждите волшебной формулы вроде “если блестит — значит хорошо”. Реальность куда интереснее и сложнее.

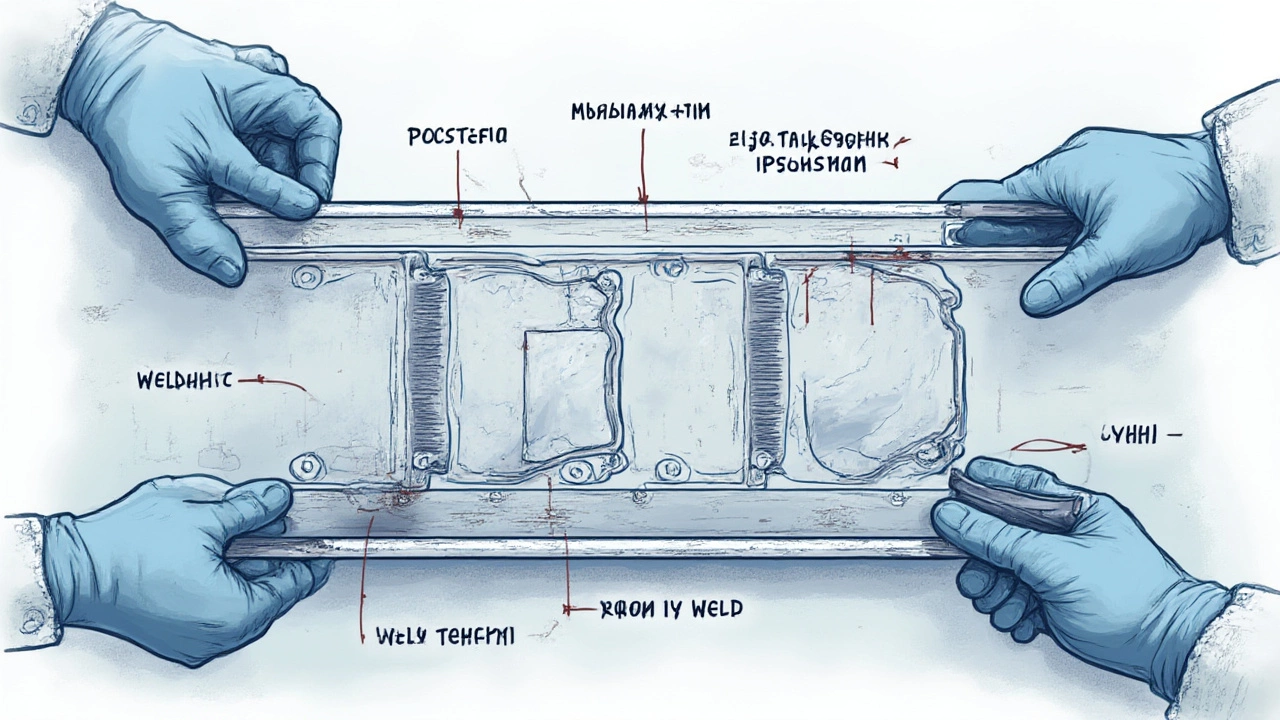

Как распознать хороший сварной шов визуально

Просто взглянуть — это первый, но не самый надёжный тест для сварного соединения. Тем не менее специалисты умеют буквально читать швы глазами. Хороший сварной шов выглядит ровно и однородно, по ширине как спичка, не грубее. У него плавные края, капли металла не выступают, подрезов нет. Точный размер шва зависит от стали и нагрузки, но выглядит шов «здоровым» — не слишком тонким, не чрезмерно толстым. Нет заметных кратеров, впадин, трещин или дыр.

Особое внимание на цвет: металл после сварки может быть светлым с оттенками синего или желтого — признак правильного охлаждения и умеренного перегрева. Покрытие должна быть без пузырей. Если заметили чёрные пятна или толстую нагарную корку — уже звоночек. Окислы могут быть признаком недоведения температуры или плохой защиты.

Еще одна деталь — шов не торчит и не уходит «вбок». Он не должен быть волнистым, как урывистая линия. Хороший мастер проведёт шов одной линией, сохраняющей одинаковую высоту и ширину от начала и до конца. Угловые и тавровые соединения не отличаются друг от друга по качеству — важна техника и выдержка.

Если хочется сравнить, обратите внимание хотя бы на заводские изделия — на большинстве современных ферм, лестниц или заборов ЭВРАЗа или ММК сразу видно: швы ровные, гладкие, почти незаметные. Часто их зачистили после сварки, но даже без этого — никакой «кусочности», никаких слёз капель. Эксперты, кстати, советуют сравнивать сварные соединения с литыми деталями — если шов стал почти неотличимым по ровности, результат достойный.

Интересный факт: мастера стандартно фотографируют швы с линеечкой на фоне для портфолио — чтобы было очевидно, насколько ровно и симметрично прошло соединение по всей длине.

Параметры идеального шва: цифры, таблицы, измерения

Если хочется вдумчивости и точности, визуальной оценки мало — нужны цифры. Для сварки, например, несущих конструкций существуют стандарты (ГОСТ 5264–80, ГОСТ 8713–79 для низкоуглеродистой стали). По ним оценивают размер провара, ширину, высоту шва. Самое важное — глубина провара. Классика: для угловых швов высота — 3-5 мм, ширина — до 10 мм. Таблица ниже — простая шпаргалка:

| Параметр | Идеальное значение | Что это значит |

|---|---|---|

| Высота валика | 1-2 мм над поверхностью | Без излишков, минимальный валик |

| Ширина шва | 6-10 мм (для тонкой стали меньше) | Ширина равномерная по всей длине |

| Глубина провара | 80-100% толщины детали | Провар до корня соединения |

| Наличие пор и кратеров | Нет | Поверхность ровная |

| Цвет металла | Светло-стальной, едва с оттенком | Перегрева нет |

Еще важная цифра: отклонения по линии шва допускаются максимум на 2 мм на метр. Не больше. Классика для инспекционной проверки — зеркало плюс линейка для визуального контроля. Для особых случаев — ультразвук или рентген (да, прямо как в медицине), особенно если это сложные стыки на ответственных объектах.

Кстати, даже бытовые простые тесты вроде «ударить кувалдой по соединению» до сих пор актуальны в полевых условиях: если шов выдержал — значит, не зря старались. На крупных строительных объектах Екатеринбурга часто тестируют образцы подобным образом до сдачи объектов.

Типичные ошибки, которые портят сварку

Даже опытные сварщики на автомате допускают ошибки. Вот топ-5 самых частых минусов, по которым сразу считают шов некачественным:

- Подрезы — это когда металл по бокам соединения «съеден», получается канавка. Из-за этого в будущем шов может дать трещину от малейшей вибрации.

- Кратеры — небольшие впадины в конце шва. Обычно «оставили электрод в спешке» или не продержали дугу. Слабое место.

- Поры — пузырьки газа внутри металла (на глаз видны как точки или дырочки). Образуются из-за сырости, грязи или недостатка защитного газа при полуавтоматической сварке. Такие точки резко снижают прочность.

- Пережог — если видно, что металл вокруг шва меняет цвет, становится синевато-чёрным, иногда даже коричневым, значит, сварщик перегрел соединение. Тут будет хрупко. Просто.

- Обрыв линии — когда валик шва идёт «ступеньками» или вообще с разрывами. Так варить нельзя: внутренние трещины обеспечены.

И ещё — слишком толстый шов не значит надёжнее. Лишний металл не работает — наоборот, придаёт скованность, может стать местом концентрации напряжений. Никакой красоты визуальной, сплошные горбы.

Подготовка деталей — это тоже пункт крайне важный. Грязь, старая краска, даже простая ржавчина моментально испортит качество, появятся тот самые поры и плохое слипание. Опытные сварщики рекомендуют очищать стык минимум на 15 мм от кромки, и не лениться обезжиривать и сушить детали перед началом.

Любопытно: зимой, особенно при минусах, металл с морозом становится твёрже и ломучее — и при том же режиме сварки можно получить куда больше микротрещин. Если работаете на улице — прогревайте сварочную площадку или переходите на базовый подогрев детали для максимального качества.

Как проверить качество сварного шва: практические советы

Собственно, визуальный контроль уже обсудили. Давайте разберём остальные способы хотя бы в быту. Самый старый способ — механическая проверка на излом. После сварки слегка постучите по шву молотком (не нужно сразу «ломить»). Если шов скололся — явная беда. Если только «упругий звон», без следов отваленных кусочков — то уже хорошо.

Для более серьёзных конструкций применяется капиллярный контроль: на шов наносят специальную жидкость, которая проникает в микротрещины, потом смывают, и если есть «раны» — они проявляются контрастно. В быту такие жидкости есть на крупных стройрынках, но по цене они не всегда оправданы.

Электронные приборы, например ультразвуковые толщиномеры, — отличная штука, если нужно проверить провар без нарушения целостности детали. Еще используют магнитно-порошковый метод — но это уже для промышленных предприятий, куда не каждый дойдёт с гаражной техникой.

Свежий лайфхак: если соединение сильно искрит при попытке его снова поддать дугой, скорее всего, в районе шва много углерода, металл перегрет, есть риск трещин в будущем.

После сварки обоих деталей стоит дать соединению остыть в естественных условиях, не поливать шов водой: от резкого охлаждения возникает внутренний стресс и появляются микротрещины, которые «аукнутся» позже. Терпение — лучший союзник после сварки.

Ну а если хочется быть уверенным на все сто — сделайте срез (под линейку или болгаркой) и изучите корень шва. Внутрь не должно быть «пропусков», незаваренных участков или пустот. Если есть возможность проконсультироваться со специалистом — фото хорошего шва обязательно пригодится для коллекции испытанных примеров.

Профессионалы советуют вести дневник наблюдений: записывать параметры тока, диаметр электродов и даже погоду. Такой подход помогает быстрее прокачать навык и находить логичные объяснения неудачным попыткам.

Ну и не забывайте: хороший сварной шов — это не просто ровная дорожка и отсутствие дефектов. Это уверенность, что конструкция простоит не год и не два, а всю жизнь.