Когда речь заходит о соединении металлов, сварка - это процесс, при котором два или более детали скрепляются при помощи плавления их краев и последующего затвердевания образованного шва. Если вам нужен самый крепкий вид сварки, то стоит обратить внимание на несколько ключевых факторов: тип электрода, газовую защиту, способ подачи тепла и, конечно, материал, который вы скрепляете.

Как измеряется прочность сварного шва?

Прочность сварного соединения обычно оценивают в двух основных показателях:

- Тепловой удар - способность шва выдерживать быстрые температурные изменения без трещин.

- Механическая нагрузка - максимальное растягивание или сжатие, которое шов может перенести, измеряется в мегапаскалях (МПа).

Для практики инженеры часто используют испытания на растяжение, изгиб и ударную вязкость. Результаты сравнивают с ГОСТ‑25271‑86, где указаны минимальные значения прочности для разных материалов.

Обзор основных видов сварки

Давайте посмотрим на самые популярные методы и узнаем, какие их особенности влияют на прочность.

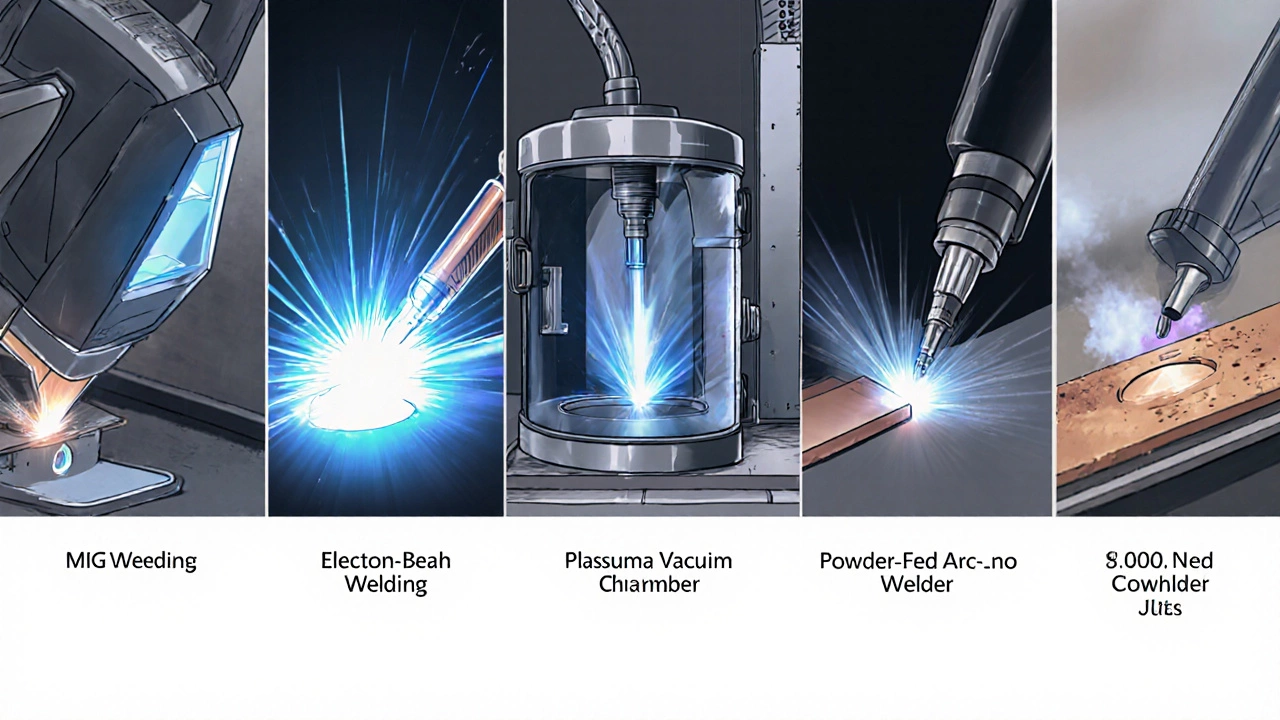

MIG сварка (газо-аргонная дуговая сварка) использует проволоку‑пользу в качестве электродного провода и защитный газ (аргон или арго-углекислотный смеси). Плюс в её простоте и высокой скорости подачи материала.

TIG сварка (аргонодуговая сварка) отличается тем, что электрод только создает дугу, а плавление происходит за счёт отдельного присадочного прутка. Это даёт отличный контроль над тепловым вводом и минимальное осаждение примесей.

Электронная дуговая сварка работает в вакууме или под инертной атмосферой. Высокие токи позволяют получать очень глубокие и плотные швы, часто применяются в аэрокосмической промышленности.

Плазменная сварка использует плазменный луч, который достигает температур до 30000°C. Такой способ позволяет сваривать даже тонкие листы без их деформации.

Сварка вольт‑амперной дугой (ВАД) часто применяется для капроновых и стальных труб. Параметры тока и напряжения регулируются автоматически, что упрощает процесс.

Сварка металлургическим порошком (PM) подразумевает подачу металлического порошка в зону плавления под воздействием электрической дуги. Этот метод идеален для создания износостойких покрытий.

Штыковая сварка (или точечная сварка) применяется в автопроме для соединения листового металла. Высокая скорость, но ограниченная прочность по сравнению с дуговыми способами.

Сравнительный анализ прочности

| Метод | Показатель прочности (МПа) | Типичный материал | Плюсы | Минусы |

|---|---|---|---|---|

| MIG сварка | 380-450 | нержавеющая сталь, алюминий | быстрая подача, простота настройки | способна к образованию пористых швов при неправильной газовой защиты |

| TIG сварка | 420-520 | углеродистая сталь, титановый сплав | чистый шов, минимум брызг | медленнее, требует высокой квалификации |

| Электронная дуговая сварка | 560-720 | специальные сплавы, аэрокосмические алюминиевые листы | очень высокие показатели прочности и однородности | дорогая аппаратура, требует вакуумных камер |

| Плазменная сварка | 440-580 | нержавеющая сталь, ниппельные сплавы | точный тепловой ввод, малая деформация | высокая стоимость оборудования |

| Вольт‑амперная сварка | 360-420 | угольная сталь, трубопроводные соединения | автоматическое регулирование, привычные процессные параметры | ограниченная гибкость настройки |

| Сварка металлургическим порошком | 520-660 | износостойкие сплавы, керамика‑металлические композиты | создает покрытие повышенной твёрдости | требует чистой атмосферы, сложная подача порошка |

| Штыковая сварка | 250-340 | листовой сталь, алюминий | минимальное время цикла | низкая прочность по сравнению с дуговыми методами |

Из таблицы видно, что электронная дуговая сварка и сварка металлургическим порошком дают самые высокие показатели прочности, но они требуют специализированного оборудования и контролируемой атмосферы. Если искать баланс между прочностью и практичностью, то TIG сварка часто считается оптимальным выбором.

Как выбрать вид сварки для максимальной прочности?

- Определите материал, который собираетесь соединять. Титан и алюминий требуют низкой тепловой нагрузки, поэтому TIG или плазменная сварка подходят лучше.

- Учитывайте геометрию детали. Для толстых секций удобно использовать MIG или электронную дуговую сварку, где глубина проникающего тока выше.

- Оцените доступность оборудования и квалификацию персонала. Профессиональная TIG‑сварка может обеспечить почти такие же показатели, что и электронная дуговая, но без необходимости инвестировать в вакуумные камеры.

- Проверьте требования к внешней обработке. Если в дальнейшем нужен шов без коррозии, выбирайте методы с минимальными загрязнениями (TIG, плазма).

Итог: для большинства строительных и ремонтных задач, где важна высокая прочность, но бюджет ограничен, советуем ставить на TIG‑сварку с аргоновой защитой.

Практические советы по повышению прочности шва

- Всегда соблюдайте преднагрев детали при сварке толстых металлов - это снижает риск термического растрескивания.

- Контролируйте скорость подачи проволоки (для MIG) и глубину полета проволоки, чтобы избежать «заполнения» пустот внутри шва.

- Регулярно проверяйте чистоту газовой смеси; влаги в аргоновых баллонах сразу же приводит к пористости.

- Используйте пост-термическую обработку (отжиг) после сварки, особенно при работе с высокоуглеродистыми сталями.

Ошибки, которых следует избегать

Самая частая причина ослабления шва - это неправильный угол наклона электрода. Угол в 70‑80° обеспечивает лучшее проникновение, в то время как слишком острый (≈90°) оставляет «холодные» зоны. Другие ошибки:

- Слишком низкий ток - шов будет «полосатым» и не выдержит нагрузки.

- Перегрев - приводит к потере твердости и образованию хрупких микроструктур.

- Отсутствие контроля за уровнем кислорода при работе в открытой атмосфере - окисление ухудшает адгезию.

Часто задаваемые вопросы

FAQ

Какая сварка лучше всего подходит для алюминия?

Для алюминия рекомендуется TIG сварка с чистым аргоновым газом или MIG сварка с алюминиевой проволокой и специально приспособленным передатчиком, так как эти методы позволяют контролировать тепловой ввод и минимизировать образование пористых швов.

Можно ли достичь одинаковой прочности, используя обычную сварку в домашних условиях?

В бытовых условиях сложно достичь уровней прочности, сравнимых с промышленными методами, потому что требуется точный контроль температуры, чистой атмосферы и подбор соответствующего электронаправления. Однако хорошая TIG‑сварка с правильно подобранными параметрами может обеспечить достаточную прочность для большинства домашних проектов.

Влияет ли толщина материала на выбор метода сварки?

Да. Для тонких листов лучше использовать TIG или плазменную сварку, потому что они дают минимальную тепловую деформацию. Для толстых секций предпочтительнее MIG, электронная дуговая или сварка металлургическим порошком, где глубина проникновения тепла выше.

Сколько времени требуется для полного отжига шва после сварки?

Время отжига зависит от типа стали и толщины шва. Для обычных углеродистых сталей 500-600°C выдерживают 1-2 часа, а для высоколегированных сплавов может потребоваться до 4 часов при 650°C.

Можно ли комбинировать разные методы сварки в одном проекте?

Комбинация возможна и иногда оправдана. Например, сначала используют MIG для грубого заполнения шва, а затем переходят на TIG для финального шва с высокой чистотой и прочностью.

Помните, что прочность шва - это не только техническая характеристика, но и результат правильного выбора метода, тщательной подготовки и соблюдения технологических параметров. Применяя перечисленные рекомендации, вы сможете добиться действительно крепкого соединения, независимо от того, работаете ли вы в цехе или в домашнем гараже.