Когда говорят о Сварка - процессе соединения металлов локальным нагревом и локализованным плавлением, сразу возникает главный вопрос: самая надежная сварка для вашего проекта? Ответ зависит от материала, нагрузки, условий эксплуатации и бюджета. В этой статье разберём ключевые критерии прочности, сравним самые популярные методы, а также дадим практические рекомендации, как добиться максимального качества шва.

Критерии надежности сварного соединения

Надёжность шва измеряется рядом параметров, которые стоит проверять до и после сварки:

- Прочность на разрыв - насколько шов выдерживает растягивающие нагрузки по сравнению с базовым материалом.

- Устойчивость к коррозии - влияние защитных покрытий и использования газов.

- Тепловой деформативный эффект - насколько сильно меняются размеры детали из‑за локального нагрева.

- Усталостная нагрузка - способность шва выдерживать многократные циклы нагрузки.

- Контроль дефектов - наличие пор, трещин и несоответствий в структуре металла.

Каждый из этих факторов влияет на «надёжность» в конкретных условиях, поэтому сравнивать методы нужно по полному набору параметров.

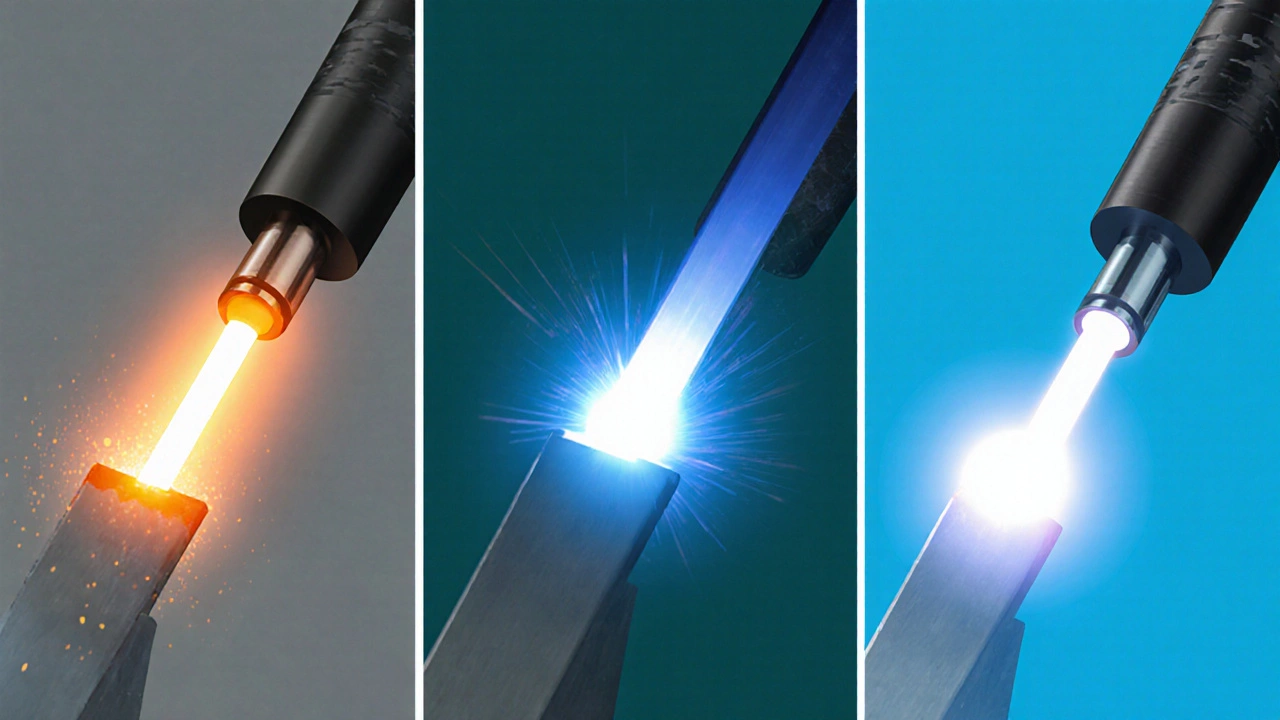

Обзор основных методов сварки

Ниже кратко описаны самые востребованные технологии, их сильные и слабые стороны.

Электросварка (дуговая)

Электросварка - классический метод, при котором дуга между электродом и изделием служит источником тепла. Существует несколько вариантов:

- Электросварка рукавная - используется покрытый электрод, прост в транспортировке и обслуживании.

- Сварка с набором проволоки (MIG/MAG) - более автоматизированный процесс, позволяющий получать более стабильный шов.

Плюсы: доступная аппаратура, широкий диапазон толщины листа (от 3 мм до 25 мм), высокая механическая прочность шва. Минусы: необходимость в защите от осадков (шлам), высокая дымообразность.

Газовая (окислительно‑горючая) сварка

Данный метод использует смесь кислорода и горючего газа (ацетилен, пропан). Пламя растапливает металл, а при необходимости применяется добавочный материал‑припой.

Плюсы: возможность работы без электричества, хорош для мелких сварных работ и резки металла. Минусы: ограниченная прочность шва, чувствительность к ветру и влажности.

MIG/MAG сварка

Сокращения MIG (Metal Inert Gas) и MAG (Metal Active Gas) относятся к процессу сварки проволокой с подачей защитного газа. Система автоматизирует подачу проволоки и поддерживает постоянный ток.

Плюсы: высокая скорость сварки, чистый шов, минимальное количество отложений. Минусы: стоимость газовых баллонов, необходимость в качественной системе подачи газа.

TIG сварка

Технически называется Тиг‑сварка - сваркой в инертном газе с использованием неплавящего электрода. Процесс требует высокой квалификации сварщика.

Плюсы: высочайшее качество шва, минимальное количество брызг, возможность сварки тонких галванизированных листов. Минусы: медленная скорость, высокая стоимость оборудования.

Плазменная сварка

Плазма создаётся в газовой среде под воздействием сильного электрического поля, что приводит к температуре более 20 000 °C. Существует плазменная резка и плазменная сварка.

Плюсы: возможность работы с высокопрочными сплавами, узкий термический зональный профиль. Минусы: дорогой аппарат, сложность настройки.

Лазерная сварка

Лазерный луч фокусируется на небольшом участке, быстро нагревая металл до плавления. Технология часто применяется в автомобильной и аэрокосмической промышленности.

Плюсы: исключительный контроль глубины проникновения, минимальное термическое воздействие на окрестные зоны. Минусы: высокая стоимость, ограниченная толщина листа (до 10 мм).

Сравнительная таблица надежности методов

| Метод | Прочность шва (MPa) | Устойчивость к коррозии | Тепловой деформативный эффект | Типовые материалы | Стоимость оборудования |

|---|---|---|---|---|---|

| Электросварка (рукавная) | ≈ 350-500 | Средняя (зависит от защитного покрытия) | Высокий | Сталь, чугун | Низкая |

| Газовая сварка | ≈ 250-350 | Низкая (повышенный риск оксидов) | Низкий | Листовая сталь, алюминий | Низкая‑средняя |

| MIG/MAG | ≈ 400-550 | Высокая (защита инертным газом) | Средний | Сталь, нержавейка | Средняя |

| TIG | ≈ 500-650 | Очень высокая (полностью защита газом) | Низкий | Тонкие листы, нержавейка, алюминий | Высокая |

| Плазменная | ≈ 450-600 | Высокая | Очень низкий | Титановый сплав, нержавейка | Высокая |

| Лазерная | ≈ 600-800 | Очень высокая | Минимальный | Алюминий, сталь, титан | Очень высокая |

Как выбрать самый надёжный метод для вашего проекта

Выбор сводится к балансированию трёх основных осей: требования к прочности, условия эксплуатации и бюджет.

- Определите максимальную нагрузку на шов. Для критических конструкций (мосты, несущие каркасы) лучше всего подойдёт TIG или лазерная сварка.

- Учитывайте среду эксплуатации: если детали будут подвержены коррозии, предпочтительнее методы с инертным газом (MIG/MAG, TIG).

- Оцените толщину и тип материала. Тонкие листы удобно сваривать TIG, а толстый профиль - электросваркой рукавной.

- Подсчитайте стоимость не только аппарата, но и расходных материалов (газ, электрод, проволока).

- Проверьте наличие квалифицированного персонала. Некоторые технологии (например, TIG) требуют высокой квалификации.

Если после анализа остаются несколько вариантов, проведите пробный сварочный тест и измерьте прочность по ГОСТ 19281‑80.

Практические рекомендации по повышению прочности сварного шва

- Подготовьте поверхность: удалите ржавчину, краску и окислы с помощью щетки или шлифовки.

- Подберите подходящий ток и напряжение: слишком высокий ток приводит к большому зону плавления и риску перегрева.

- Следите за скоростью подачи проволоки (для MIG/MAG) - её превышение ухудшает стойкость шва.

- Используйте предварительный прогрев при сварке толстых секций, это уменьшит термический деформативный эффект.

- После сварки проведите термический постобработочный отжиг, особенно для высоколегированной стали.

- Контролируйте чистоту защитного газа: утечки снижают защиту и вызывают поры.

- Соблюдайте правильный угол сварочного горла (примерно 15‑20°) для большинства методов.

Часто задаваемые вопросы

Какой метод сварки обеспечивает самую высокую прочность?

Лазерная сварка обычно показывает максимальные показатели прочности (до 800 МПа), за ней следует TIG‑сварка. Однако реальная прочность зависит от подготовки поверхности, параметров сварки и последующей обработки.

Можно ли использовать электросварку для алюминия?

Да, но требуется специальный алюминиевый электрод или MIG/MAG с алюминиевой проволокой и инертным газом (аргон). Без защиты будет сильная оксидная пленка, ухудшающая прочность.

Какие дефекты чаще всего появляются при газовой сварке?

Поры, неполный пропит, а также оксидные включения из‑за неправильного соотношения кислорода и газа.

Стоит ли инвестировать в TIG‑аппарат, если планирую работать в бытовом режиме?

Для периодических бытовых работ TIG может быть избыточным - достаточно электросварки рукавной или портативного MIG/MAG. TIG имеет смысл, когда нужен эстетический шов и работа с тонким материалом.

Как проверить качество сварного соединения без лаборатории?

Можно использовать визуальный осмотр, магнитный тест на наличие трещин, а также простую нагрузочную проверку малой силы. Для более точного результата - портативный ультразвуковой дефектоскоп.